Dein Warenkorb

Made in Germany

Made in Germany

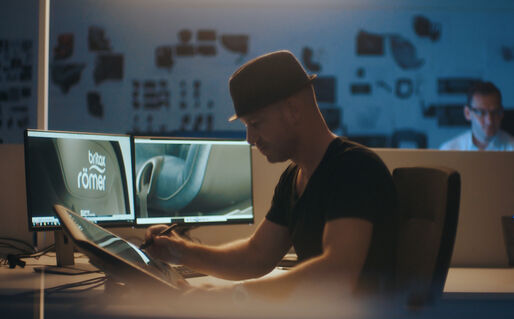

Von der Idee zum sicheren Kindersitz

Zwei bis drei Jahre dauert die Neuentwicklung eines neuen Britax Römer Kindersitzes. Der Vorteil in unserem Haus: Alle Abteilungen, von der ersten Idee bis hin zum Crashtest und der Produktion, befinden sich unter einem Dach. So können alle Teams im ständigen Austausch an unserem gemeinsamen Ziel arbeiten: Die sichersten Kindersitze herzustellen.

Made with a vision

Am Anfang steht die Idee und deutsche Ingenieurskunst: Der Prozess der Produktentwicklung ist ein stetiger Kreislauf, an dem ein Team aus Produktmanagern, Produktdesignern und Ingenieuren beteiligt ist. Unsere internen Produktdesign-, Testing- und Simulations-Teams erstellen in enger Zusammenarbeit die ersten CAD (Computer-Aided Design)-Modelle. Das Team bewertet, Crashtests erfolgen, das Modell wird verfeinert und der Kreislauf beginnt von neuem, bis der Kindersitz alle Anforderungen erfüllt.

Made with care

Nach diesem Prinzip schaffen wir eine Produkt- und Formsprache, die lebendige Farben und aktuelle Trends aufgreift.

Aber für uns gehen Sicherheit und Design Hand in Hand. Deshalb achten wir sehr genau darauf, dass die verwendeten Materialien so wenige Schadstoffe wie möglich enthalten und von höchster Qualität sind. Um das gewährleisten zu können, haben wir die Produktion unserer Bezüge komplett nach Europa verlegt.

Am Ende entsteht ein Produkt, das nicht nur die Sicherheit garantiert, sondern auch mit Ergonomie und gutem Design überzeugt.

Made to protect

Während des Entstehungsprozesses durchläuft ein Kindersitz immer wieder verschiedene Tests. Neben kontinuierlichen Crash Tests auf einer unserer vier Testanlagen in Europa, wird der Sitz auch virtuell getestet. Wir verwenden Computer Aided Engineering (CAE), um detaillierte Crash Simulationen virtuell nachstellen zu können. So erhalten wir ausführliche Einblicke in die Auswirkungen eines Unfalls.

Aber auch wenn der Sitz schon in der Serienproduktion ist, endet das Testen nicht: In regelmäßigen Abständen nehmen wir Produkte aus der Produktion und testen sie wieder auf unseren Crashtestanlagen. Dazu kommen stetige Tests der Gurtzeuge und anderer Sicherheitskomponenten.

Made with knowledge

Die Produktion unserer Sitze ist echte Handarbeit. So können wir sicherstellen, dass jede Schraube sitzt und am Ende ein sicheres Produkt entsteht. Dabei spielt Erfahrung eine wichtige Rolle: Einige unserer Mitarbeiter in der Produktion sind schon seit 35 Jahren Teil des Teams.

Bei unseren Lieferanten achten wir auf möglichst kurze Transportwege. Das schafft Synergien und verbessert die Zusammenarbeit schon während der Produktentwicklung. Nicht zuletzt setzen wir so ein starkes Zeichen für Nachhaltigkeit und eine bessere CO2-Bilanz durch kurze Transportwege und reduziertes Verpackungsmaterial.

.png?sw=400&sh=400&sm=fit)